Для производства карбамида в настоящее время применяется газообразный диоксид углерода, сжимаемый в поршневых либо лопаточных компрессорах или комбинированно, до давления 15 МПа и подаётся в агрегат по производству карбамида. Удельный расход электроэнергии на сжатие СО2 таким способом на различных предприятиях лежит в интервале 0,13 - 0,16 кВтч/кг.

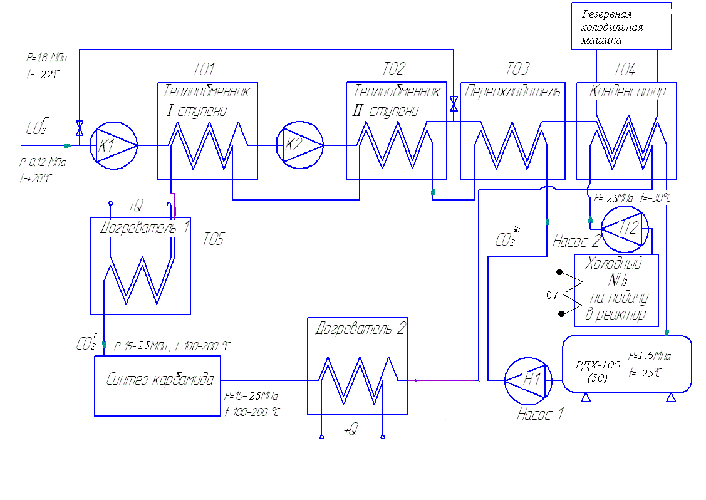

Для снижения удельных энергозатрат, улучшения чистоты СО2 и повышения надежности снабжения СО2 предлагается технологическая схема подачи СО2 с использованием рекуперации низкопотенциального тепла NH3 и насосной системы подачи СО2 (рис.1.).

Процесс многоступенчатого компримирования газообразного СО2 до давления 15-22 МПа можно заменить на более экономичный способ его сжатия до промежуточного среднего давления 1,8 МПа (или получения от поставщика с этими параметрами), с последующей конденсацией и дальнейшим повышением давления насосом до конечного значения 15-22 МПа. Удельный расход электроэнергии на увеличение давления насосом СО2 в этом случае снижается на 30% и составит 0,1 кВтч/кг.

Поскольку в реактор синтеза карбамида нужно подавать подогретый аммиак, то можно его холод использовать для конденсации СО2, что энергетически более выгодно.

Газообразный диоксид углерода компримируется до давления 1,8 МПа и охлаждается в рекуперативных теплообменниках ТО1 и ТО2 1-ой и 2-ой ступени, осушается в блоке осушки (условно не показан). Далее частично конденсируется переохладителем ТО3 и окончательно конденсируется в конденсаторе ТО4 ниже равновесной температуры на 2-5 °С. Далее поступает в резервуар, являющийся одновременно и сепаратором и накопителем. Жидкий СО2 накапливается в РДХ, а неконденсирующиеся примеси собираются в верхней части резервуара и периодически отводятся в атмосферу, а из нижней — жидкий низкотемпературный диоксид углерода подается на насос Н1, который повышает давление до 15-25 МПа и СО2 переходит в сверхкритическое состояние, проходя через рекуперативные теплообменники ТО3, ТО2, ТО1 нагревается до +30 ÷ +100 0С. и подаётся на производство карбамида через догреватель ТО5, в котором нагревают до необходимой температуры. Аммиак подается по традиционной схеме с учетом отдачи части тепловой энергии в рекуперативном конденсаторе ТО4.

При этом вода для охлаждения углекислотного компрессора не используется.

Предлагаемая схема подачи СО2 обладает преимуществами:

-

Экономия электроэнергии составляет до 30 %.

-

Не требуется вода для охлаждения сжатого СО2 в ? и ?? ступенях.

-

Конденсация СО2 осуществляется за счёт рекуперации холода аммиака и двуокиси углерода, одновременно снижая расход тепла на подогрев жидкого аммиака.

-

После конденсации СО2 из сепаратора удаляются неконденсирующиеся газы. Это способствует получению чистого СО2, позволяющего повысить качество карбамида.

-

Подогревается аммиак в рекуперативных теплообменниках, подающийся в реактор, снижая теплозатраты.

-

Подогревается СО2 в рекуперативных теплообменниках, подающийся в реактор, снижая теплозатраты.

-

Появляется возможность существенно (до 25 МПа) повысить давление подаваемого в реактор СО2 без значительных затрат.

-

Повышается надежность работы всей системы за счет насосной подачи СО2 и наличия базы хранения сжиженной углекислоты в РДХ.